摘要:针对300MW燃煤电厂进行污泥掺烧过程中出现的关键问题进行了研究,提出了相应的解决措施,同时针对目前燃煤电厂掺烧生活污泥需要注意的问题进行了分析。研究结果表明:掺烧比例控制在10%以内,污泥掺烧对于煤的元素成分影响不大,对飞灰浓度影响不大,不会造成省煤器等受热面磨损加剧;掺烧比例控制在10%以内,烟囱出口处粉尘浓度NOx和SO2都能满足超低排放要求,脱硫石膏、脱硫废水、脱硫浆液、飞灰和炉渣中重金属满足相关环保标准排放要求。建议定期开展来厂污泥成分化验,定期监控飞灰、炉渣和脱硫石膏中重金属成分。

引言

燃煤电厂耦合生物质发电是实现煤电低碳转型,更大幅度降低二氧化碳排放的重要发展方向,而化石燃料燃烧产生碳排放导致气候变化,造成极端天气和灾害日益严重,《巴黎协定》提出对全球气温升高需控制在2℃以内的要求,使得燃煤火电二氧化碳成为其发展最主要的制约因素。国家能源局和生态环境部于2018年6月28日批准全国84个燃煤火电厂生物质耦合发电的试点项目,包括300 MW亚临界至1000 MW超超临界燃煤电厂,预示着我国煤电企业开始在较大范围内进行生物质耦合发电改造工作。

国内一些研究者开展了燃煤电厂污泥掺烧研究工作。张成等运用数值模拟技术开展了污泥掺烧技术研究,研究了不同掺烧比例、不同含水率下燃烧特性。朱天宇等开展了掺烧不同种类污泥锅炉的燃烧特性的研究,以420 t/h四角切圆燃煤锅炉进行了单煤燃烧和2种污泥在不同含水率的质量配比下的掺烧数值模拟研究,研究结果表明,采用EDM(涡耗散模型)能够较好地模拟污泥配比和含水率对锅炉燃烧及污染物排放特性的影响。

张一帆等进行了城市污泥焚烧过程中Pb和Cd迁移特性的研究。蒋志坚等进行了城市污泥流化床焚烧炉飞灰中重金属迁移特性的研究,研究结果表明:Cd和As为易挥发性重金属,在炉膛内挥发的Cd和As及其化合物蒸汽在503℃和475℃时几乎全部富集于飞灰颗粒,Cr,Mn,Cu,Zn主要通过夹带富集于飞灰颗粒,为难挥发性重金属。闻哲等进行了城镇污泥干化焚烧处置技术与工艺简介研究,对直接热干化、间接热干化、直接-间接联合热干化技术的工作原理和优缺点进行了比较分析,研究结果表明,污泥干化焚烧技术类型是多样,采用烟气或者蒸汽对污泥进行干化都是可行的,将污泥干化后利用流化床焚烧炉进行单独焚烧或者在电站锅炉进行掺烧是最具有发展前景的技术路线,而污泥输送、高效干化技术与设备开发及厂区臭气治理等是有待进一步研究的问题。

曹通等开展了煤粉炉协同处置工业污泥现场试验研究,利用热电厂煤粉炉小比例掺烧工业污泥现场试验,对掺烧后炉膛温度、飞灰含碳量、锅炉效率等参数的变化,对二噁英、SO2和NOx等主要污染物进行了现场监测,研究表明,随着污泥掺烧比例的增加,炉膛温度降低,飞灰含碳梁增加,飞灰和炉渣中重金属含量增加。

袁言言等利用Aspen plus软件开展了污泥焚烧能量利用与污染物排放特性的研究。盛洪产等进行了循环流化床燃煤锅炉掺烧造纸污泥的运行特性分析,对1台130 t/h循环流化床锅炉进行热力平衡计算和烟风阻力计算,研究了不同污泥掺烧质量分数对锅炉运行特性的影响,研究表明,随着污泥掺烧质量分数的增大,炉膛出口烟气温度下降,排烟温度升高,锅炉效率降低,入炉干化污泥量大幅增加,而入炉煤量有减小,烟气量和灰量增加,过热器减温水显著增加,一次风空气侧阻力,二次风空气侧阻力和烟气侧阻力均增大。

葛江等进行了烟煤与污泥混烧过程中重金属As,Zn和Cr的迁移规律和灰渣浸出特性的研究。殷立宝等开展了四角切圆燃煤锅炉掺烧印染污泥燃烧与NOx排放特性的数值模拟研究,采用ANSYS FLUENT软件对四角切圆燃煤锅炉掺烧不同质量分数和不同含水率印染污泥燃烧特性和污染物排放特性进行了数值模拟,研究结果表明,随着印染污泥掺烧质量分数的提高,炉膛整体温度有下降,当含水率升高时,炉膛整体温度水平下降;并结合炉膛燃烧和NOx排放,推荐掺烧质量分数和含水率分别为10%和40%的印染污泥技术是可行的。

刘蕴芳等进行了煤粉炉掺烧干化污泥的污染物排放特性研究。张成等开展了100 MW燃煤锅炉污泥掺烧试验与数值模拟研究,研究结果表明,在相同掺烧比例的情况下,降低污泥含水率,NOx排放有所增加;掺烧比例小于20%时,锅炉燃烧特性与污染物排放NOx与单煤燃烧差异较小;当掺烧比例大于20%时,锅炉燃烧效果变差,NOx排放大幅度上升。

魏砾宏等进行了污泥与煤混烧灰的结渣特性以及矿物质转变规律的研究,研究结果表明,污泥和煤掺烧比例为20%时,炉内温度达到1100℃,会引起轻微结渣;达到1200℃时,会引起严重结渣。

唐子君等进行了城市污水污泥与煤混烧的热重试验研究,获得了城市污水污泥与煤混烧的特性。国内其它研究者利用数值模拟技术开展了燃烧特性及污染物生成规律的研究。

本文针对300 MW燃煤电厂开展污泥掺烧过程中出现的关键问题进行研究,提出了相应的解决措施,同时针对目前燃煤电厂掺烧生活污泥需要注意的问题进行分析,为准确评估污泥掺烧对燃煤电厂影响、现场开展燃煤耦合生物质掺烧技术改造和现场优化运行提供了重要的依据。

1 污泥掺烧相关环保标准

1.1 入厂污泥标准

由于我国并未制定专门的燃煤电厂协同处置污泥的技术规范及泥质标准,燃煤电厂掺烧污泥时,首先必须对进行掺烧的污泥泥质进行研究。污泥成分比较复杂,从污水厂来源划分,一般分为生活污水厂污泥、工业污泥和危险废物污泥,生活污泥有害成分较少,而工业污泥成分复杂,一般含有较多的重金属等有害成分,具体有害成分与工厂工艺有关,每个污水厂特性不一样,需要分别对待。进行工业污泥掺烧,要针对污泥进行化验,确保泥质合格且有害成分可接受的前提下进行,避免掺烧量过大影响发电厂灰渣特性。危险废物类污泥(含油污泥、有机溶剂污泥、表面处理废物类污泥等)只能送到专门的危险废物处置部门处理,不能在燃煤锅炉进行掺烧。由于燃煤机组重金属排放量比较少,国内没有针对燃煤电厂制定重金属排放指标,污泥一般含有较多重金属,为了避免对环境造成影响,目前燃煤电厂开展污泥掺烧时参考GB 24188-2009《城镇污水处理厂污泥泥质》、GB/T 24602-2009《城镇污水处理厂污泥处置单独焚烧用泥质》制定入炉掺烧污泥的泥质标准,对于未达到入炉标准的污泥,将拒绝接收。

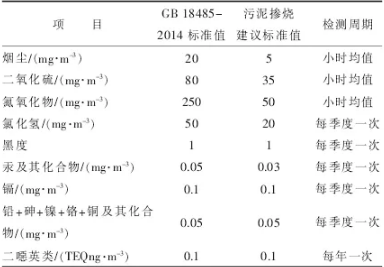

1.2 污泥烟气监测标准

由于原煤中重金属含量极低,现有燃煤电厂排放没有关于重金属排放的标准,然而污泥中含有较多重金属,发电厂掺烧污泥时必须对烟气中的重金属进行检测与控制。针对污泥重金属特性,并参照燃煤电厂超低排放标准与垃圾发电厂GB 18485-2014《生活垃圾焚烧污染控制标准》,按照标准从严的原则制定燃煤电厂掺烧污泥烟气排放标准,并定期监测。表1为污泥掺烧后锅炉烟气监测建议的标准(单位已换算成标准状态下),目前我国还没有相关的标准,因此迫切需要进行燃煤电厂污泥掺烧烟囱排放口烟气污染物监测标准的制定工作。

表1 锅炉掺烧污泥的排放标准

2 污泥掺烧对机组运行影响分析

2.1 煤粉炉掺烧干化污泥的污染物排放

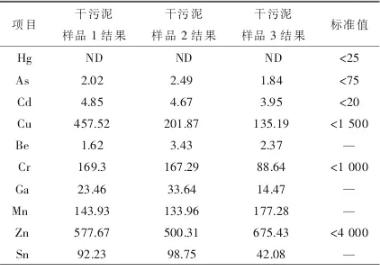

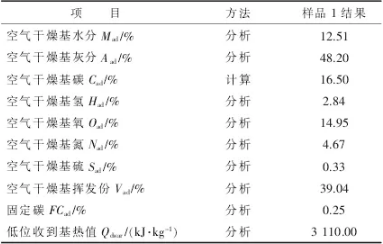

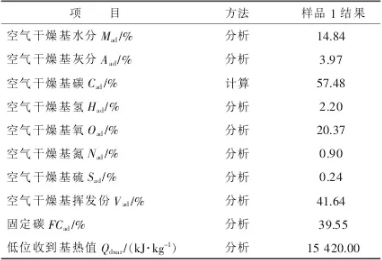

煤粉炉掺烧干化污泥后,由于污泥自身含有的重金属元素种类和含量较燃煤有一定的差异,因此煤和污泥掺烧后灰渣中的重金属含量以及烟气中有害气体的排放较单烧原煤时相比会有差异。通过检测、比较污泥和煤及其不同掺混比例后的原样及其灰渣中的重金属含量,可以初步判断样品在燃烧后重金属的迁徙转换特征。表2为某燃煤电厂掺烧生活污泥时,对污泥重金属进行化验得到的结果,其中的标准为参考GB 24188-2009《城镇污水处理厂污泥处置单独焚烧用泥质》表3、表4分别为对应煤质和污泥的工业分析和元素分析结果。

表2 污泥重金属成分化验结果 mg/kg

表3 污泥元素分析数据

通过实验研究可以看出:污泥中的各种重金属元素的含量比煤中重金属含量偏高,但是由于掺烧比例最大8%,因此,燃料中重金属总含量并不大。比较单煤和不同掺混比例后的混煤的灰渣中的重金属含量,掺烧污泥后,灰渣中的重金属含量较单烧单煤相比都有了一定幅度的升高,但是由于掺烧比例最大8%,整体上升幅度不大。

表4 原煤元素分析数据

掺烧污泥与燃烧单煤相比,CO和HCl及其他有机气体排放浓度基本相同,SO2和NOx排放变化不大,由于掺混污泥后混煤的含碳量下降,因此CO2排放浓度略有降低。污泥灰分比较多,掺烧后产生的飞灰有所增加,但由于发电厂配置了静电除尘和湿式电除尘设备,掺烧污泥后烟尘排放没有发生变化。

总体来说,在最大8%掺烧比例下,与燃烧单煤相比,在污染物排放方面没有产生明显的变化,未发现由于掺烧污泥带来明显的有害气体排放浓度显著升高的状况。

2.2 污泥掺烧对脱硝系统运行影响分析

污泥掺烧对脱硝系统运行的影响主要有烟气流量增加和灰分变化对催化剂磨损的影响以及碱金属中毒两方面。碱金属含量一类是活性碱,如氯化物、硫酸盐及碳酸盐等;另一类是非活性碱,主要存在于硅酸盐矿物中。碱金属引起催化剂中毒包括物理中毒和化学中毒,其中物理中毒是因为燃煤锅炉SCR脱硝系统中,碱金属通常不以液态形式存在,其盐颗粒只是沉积在催化剂表面或堵塞催化剂的部分孔洞,阻碍NO和NH3向催化剂内部扩散,从而使催化剂中毒失活。若有水蒸汽在催化剂上凝结,碱金属将引起化学中毒。

最大8%比例污泥掺烧后,烟气流量略有增加,灰分略有增加,幅度也很小,但由于目前常用的印尼褐煤灰分远低于设计煤种的灰分,因此对催化剂磨损影响较小。对于物理中毒,由于污泥灰中碱金属成分和发电厂常用煤种碱金属成分偏差不大,加上掺烧比例较低,基本没有发生变化。并且通过有效的吹灰,不会发生大量沉积,因此不会因为掺烧污泥导致物理中毒趋势增加。同样,由于SCR(选择性催化还原法)脱硝系统区域烟气温度控制较高,水蒸气不会在SCR脱硝系统区域凝结,化学中毒趋势也不会明显变化。总的来说掺烧最大8%污泥不会对锅炉掺烧对SCR脱硝系统运行带来明显影响。

2.3 污泥掺烧对锅炉结焦的影响分析

某发电厂常用煤种和掺烧的生活污泥的灰分情况见表5。

表5 电厂常用煤种和污泥的灰分情况%

从污泥和煤的灰成分分析可知,发电厂常用煤种和污泥的灰成分特性有一定差异。污泥灰成分与煤相比,污泥中有较高的磷化合物,P2O5含量在混泥灰中高达11.72%,而在煤中只有0.16%,Fe2O3含量在煤种高达14.98%,混泥灰中只有6.5%;SiO2和Al2O3含量在煤灰中分别为34.58%和11.29%,在混泥灰中分别占44.48%和22.29%,说明煤灰中的硅铝酸盐含量较泥灰中低;计算其结焦指数,发电厂常用煤种为3.98,生活污泥为2.11,污泥结焦指数都比常用煤种低,掺烧污泥有抑制常用印尼煤结焦的趋势。

2.4 污泥掺烧对制粉系统运行影响分析

由于污泥干化后的硬度与污泥的来源,不同时间段污泥的性质有很大联系。但相较于原煤污泥的物性还是偏软的。污泥水分与发电厂原来燃煤的水分比较接近,制粉系统干燥出力基本能满足要求,且掺烧比例只有最大8%,混合燃料热值最大下降4%,制粉系统锅炉燃料质量需要增加约4%,制粉系统出力基本没有影响。

3 污泥掺烧锅炉性能优化试验

3.1 性能试验目的

为了确保燃煤耦合污泥发电项目安全可靠运行,降低污泥掺烧过程中对机组原有的燃煤煤质和制粉系统的影响,降低对煤电机组运行安全、运行效率、负荷调节和经济性影响,基于GB/T 10184-2015《电站锅炉性能试验规程》,开展了300 MW燃煤电厂污泥掺烧优化试验。干化污泥掺烧试验在220~330 MW多个负荷下进行,分别进行了干化污泥质量掺混比为3%,4%,5%和7%的多项试验,整个试验过程中,锅炉燃烧稳定,制粉系统出力、锅炉带负荷能力满足生产要求,锅炉效率无明显变化。

3.2 性能试验结果

整个试验过程中,锅炉燃烧稳定,主、再热汽温基本达到设计值,制粉系统出力、锅炉带负荷能力满足生产要求,试验得出以下主要结论:

(1)在280 MW负荷下,进行了干化污泥质量掺混比分别为0%,3%,5%,7%的4个工况试验,锅炉热效率分别为92.50%,92.51%,92.72%和92.68%,修正后锅炉热效率分别为92.65%,92.75%,92.93%和92.87%。从干化污泥掺烧前、后,以及不同干化污泥掺混比例的锅炉热效率来看,锅炉热效率未发生明显变化,说明在目前试验比例下,干化污泥掺烧并未造成锅炉燃料燃尽率下降,未影响锅炉热效率。

(2)在220 MW负荷下,进行了干化污泥质量掺混比分别为0%,4%,7%的3个工况试验,锅炉热效率分别为92.15%,92.20%和92.08%,修正后锅炉热效率分别为92.38%,92.42%和92.28%。与280 MW负荷掺烧试验规律一致,220 MW负荷下干化污泥掺烧前、后锅炉热效率基本一致,说明在试验期间,试验比例下的干化污泥掺烧未影响锅炉燃料燃尽率,未影响锅炉热效率。

4 结论

针对300 MW燃煤电厂开展污泥掺烧下,现场实际掺烧过程中出现的关键问题进行了研究,提出了相应的解决策略,同时针对目前燃煤电厂掺烧生活污泥需要注意的关键问题进行了分析,得出主要结论如下:

(1)污泥来源多样,成分复杂,燃煤电厂环保设施缺少二噁英收集手段,建议发电厂掺烧污泥主要来源于生活污水处理厂,谨慎处置重金属含量较大的工业污泥,禁止处置危废类的污泥。

(2)国内没有针对燃煤电厂掺烧污泥的泥质标准,发电厂需要根据国家相关标准制定出符合自身的泥质标准,定期进行化验。燃煤电厂掺烧污泥建议参考GB 24188-2009《城镇污水处理厂污泥泥质》与GB/T 24602-2009《城镇污水处理厂污泥处置单独焚烧用泥质》,制定严格的污泥入炉标准,必须同时满足以上2个国标要求的污泥才允许掺烧。

(3)由于原煤重金属含量极低,国家没有针对燃煤电厂重金属排放制定标准,然而部分污泥重金属含量较高,燃煤电厂掺烧污泥,需要定期对重金属排放进行监测。燃煤电厂掺烧污泥根据GB 18485-2014《生活垃圾焚烧污染控制标准》制定燃煤电厂掺烧污泥烟气排放标准,按照规定定期监测。

(4)燃煤电厂掺烧污泥,需要定期对灰渣进行化验,确保飞灰、炉渣等副产品的品质不受影响。经过现场长时间掺烧试验表明,燃煤电厂掺烧污泥比例在10%以内时,不会影响灰渣、石膏的品质。

(5)需要污泥掺烧对燃煤电厂锅炉及附属设备影响较少,经过现场长时间掺烧试验表明,在10%掺烧比例下,不会影响锅炉安全运行。

(6)由于污泥水分含量大,灰分大,热值较低,污泥掺烧对炉膛热负荷有一定影响,机组负荷在220 MW以上掺烧污泥,可以保证燃烧稳定。

(7)燃煤电厂掺烧污泥,在7%比例以内进行掺烧,对锅炉效率有影响,造成锅炉效率下降。

(8)燃煤电厂掺烧污泥,在8%比例以内进行掺烧,不会影响电厂烟气超低排放。

本文研究成果为我国燃煤电厂污泥掺烧提供了重要的参考,具有重要的理论价值和工程应用效果。