污泥深度脱水是近几年发展起来的应急污泥处理工艺。在污泥永久处理处置工程建成前,仍将发挥一段时间的作用。分析了某污水处理厂深度脱水运行情况,重点开展了药剂替代试验,提出可用于生产的替代药剂组合,实现了降本增效的目标。

0 引言

上海于1923年建成了国内最早的城镇污水处理厂,经过多年的发展,特别是“十一五”“十二五”的大力建设,目前全市共有53座污水处理厂。2012年以前,上海市城镇污水处理厂污泥多为简单脱水至含水率80%后填埋。随着“关于加强城镇污水处理厂污泥污染防治工作的通知”(环办[2010]157号)出台,以及原国家环保部减排核查要求逐步将污泥处理处置纳入核查范围,由此导致单纯依托污水处理厂的机械脱水工艺无法满足环保要求。为此,2012年间,上海市兴建了一批污泥应急工程,采用板框压滤机进行深度脱水,以卫生填埋为处置出路。全国范围来看,厦门、杭州、无锡等地也纷纷先后建成投产了深度脱水。深度脱水路线长期以来为上海市污水处理厂的稳定运行发挥了重要作用,截至目前,深度脱水在全市污泥处理处置中仍占比高达60%。在规划污泥永久工程仍处于建设或前期阶段,现状污泥深度脱水仍将持续发挥作用,应急背景下该工艺路线确实存在诸多问题,有必要研究深度脱水工艺优化改造的可行技术。

本文以某厂深度脱水为典型案例,分析了其多年来的运行情况,以及后续提高产能及优化成本的试验成果。

1 深度脱水概况

该厂位于浦东新区,紧邻长江,占地面积254 hm²,服务范围包括闵行、徐汇、长宁、黄浦、浦东新区等,服务面积1 255 km²。该厂建成于1999年,当时以预处理后排放为主,随后2004年建成了一级加强工艺,2008年建成了二级生物处理工艺,2013年新增了一级B工艺。随着污水处理规模及处理程度的不断提升,污泥产生量也在不断增加。该厂原先污泥处理处置以脱水后填埋为主,应政府部门要求,该厂于2012年10月建成了污泥深度脱水工艺,服务于本厂及外厂污泥的进一步深度脱水后满足填埋要求,运往填埋场。

该深度脱水工程于2011年12月开工,工程总投资2.61亿元,总占地面积2.67 km²,位于厂区北侧围墙内,建设规模为300 tDS/d污泥(含水率80%),经过深度脱水后污泥达到60%含水率,负责接纳共计11座污水处理厂产生的污泥。根据设计,深度脱水前的污泥需加入铁盐和石灰作为调理剂进行污泥性质调理,其投加量分别为8%、20%,经深度脱水后的污泥应满足《城镇污水处理厂污泥处置混合填埋用泥质》(GB/T 23485-2009)标准的要求,即含水率≤60%,剪切强度≥25 kN/m²等指标。

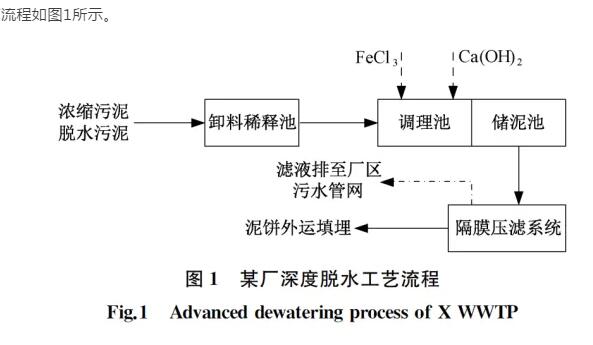

该厂深度脱水系统主要由4部分组成:①混合调理系统。对浓缩污泥和脱水污泥进行混合稀释调理,调理后污泥的含水率控制在95%左右。②药剂系统。设置FeCl3溶液储罐和熟石灰储罐、消解罐,通过投加泵将药剂投加至调理池。③化学调理系统。对稀释后的污泥先后通过定量投加FeCl3和石灰乳液进行化学调理,改善其脱水性能。④隔膜压滤系统。利用隔膜压滤机的2次压榨(低压、高压)作用对化学调理后的污水进行深度脱水,使污泥的含水率降至60%以下。隔膜压滤机共计26套,其中国产设备20套,进口设备6套,单台处理能力不小于15 tDS/d,每批次时间不大于4 h。工艺流程如图1所示。

2 实际运行情况

2.1 主要运行数据

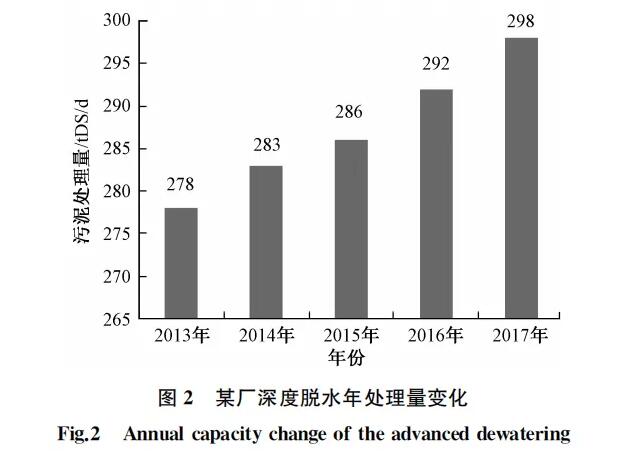

经统计2013~2017年运行数据(见图2),该深度脱水系统实际处理量与设计规模相近,随着运行经验的积累、设施设备改造的投入,实际处理量呈现逐渐提高的趋势。

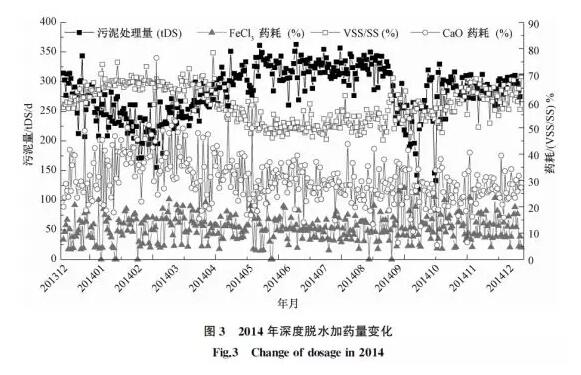

由于污泥性质随着气温、污水处理工艺等影响,深度脱水的处理能力也受其影响,以2014年为例(见图3),年平均处理污泥量为283 tDS/d,FeCl3投加率11.8%,石灰投加率30.3%。分析该厂污泥VSS/SS变化趋势,1~4月VSS/SS介于60%~70%,污泥较难脱水,此阶段污泥处理量普遍低于250 tDS/d,石灰投加率达到30%~50%。5~8月,VSS/SS接近50%,污泥处理量高于300 tDS/d,石灰投加率基本稳定低于30%。9月期间,深度脱水系统卸料、调理分组清淤检修,处理量异常。10~12月,VSS/SS逐步提高,污泥处理量维持略低于300 tDS/d。

2.2 存在问题

尽管日平均处理量已逐年提高,基本达到设计值,但药剂投加量仍远高于设计值。实际运行表明,一旦药剂投加量降低,极易导致进泥压力过高,进泥量受限,压滤后泥饼不成形等问题,因此实际运行中药剂投加量始终居高不下。这带来一系列问题:污泥调理过程中添加大量的石灰及FeCl3,对设施设备造成严重的腐蚀磨损;添加的药剂全部转移到深度脱水后的污泥中,减量效率大大下降,侵占了大量的填埋空间;投加石灰的作业现场环境石灰粉尘四溢,设备磨损严重,对职工职业健康危害极大;调理后的污泥pH高达11~12,导致大量的氨气在调理区、压滤车间散发,臭气问题严重影响操作空间作业人员安全。此外,随着该厂污水处理量的不断攀升,污泥产量也在不断增长,急需污泥深度脱水提高产能应对增长的污泥。

3 优化改进试验及结果分析

鉴于存在上述问题,有必要探索使用替代药剂,从而大大减少石灰用量,以期提高污泥产量,以应对污泥处理量增长的需求;提高污泥减量效率,减少污泥脱水产生的泥饼体积,降低处置压力;降低运行成本,一定程度改善作业环境。药剂选择的原则是原料易得,尽可能避免二次污染,脱水后的泥饼符合当前处置的要求(含水率、横向剪切力),兼顾处置的多种方向可能性。在借鉴天津、嘉兴、杭州等地板框脱水运行成功经验的基础上,拟从药剂选型方面进行优化改进。由于该深度脱水系统规模较大、影响范围广,优化改进试验宜稳妥开展,试验过程经历了小试药剂选型、中试模拟试验、单台生产性验证,以期探索最佳药剂选型及组合,最佳运行工况,最优运行结果。

3.1 小试

试验目的:初步筛选有机药剂,确定药剂投加比例组合,减少无机药剂投加量。

试验方案及过程:针对现场深度脱水进泥,进行压滤试验对比,测定药剂添加前、后污泥的CST。首先确定铁盐投加,从1%开始,每1%作为一个提高梯度,不断提高铁盐的投加量,同时记录投加铁盐进行反应以后的污泥CST值的变化。在得出合适的铁盐投加量和反应时间之后,再进行石灰投加量梯度试验结合不同离子度、相对分子质量以及分子结构反相乳液型聚丙烯酰胺的交叉投加试验,以确定滤水速度最优和投加量最少的产品作为候选产品,初步筛选优化药剂组合。

试验结果:随着铁盐投加量的增加,CST呈现下降后上升的变化趋势。随着反应时间增加、石灰投加量增加、絮凝剂的投加量增加,CST的数值都呈现下降随后升高的现象,选取CST低点作为合适投加点进行正交叉试验后得到的数据作为优选推荐加药量和反应时间。多轮小试试验比较结果表明,搅拌反应时间最优的区间为30~90 min(持续搅拌),在铁盐投加量为6%的前提下,石灰的投加量需要10%(干基折算氧化钙含量)左右,絮凝剂的投加量10 kg/tDS,此时能实现泥饼含水率低于60%的要求,该初选配方作为中试的基础。

3.2 中试

试验日期为2016年7月~2017年10月,试验通过小型板框试验系统,模拟该厂现有设备参数、工艺条件,进行不同药剂配方的筛选、对比、优化,寻求最优配方。

试验方案及过程:用潜污泵直接从污泥稀释池抽取实际生产污泥,按照小试试验结果,在污泥调理罐内分步投加铁盐和石灰进行无机调理,同时在絮凝剂制备罐内按照合理浓度溶解制备絮凝剂溶液;按照实际生产同样的进泥压力、保压时间、压榨压力、压榨时间设定试验设备参数,分别通过调理罐内加药、在线加药(泵前、泵后、经过混合器、不经过混合器)等不同的工艺方式进行压滤试验。通过对泥饼的含水率、横向剪切力等进行测试作为评判试验是否成功的标准。

试验结果:经过在现场不同季节共计200个批次的试验,铁盐的加药量从4%~10%,石灰投加从5%~20%,絮凝剂投加量由4~16 kg/tDS进行交叉试验,验证了不同的外厂污泥配比、差异化的温度条件,并且对大部分配方进行二次试验论证,通过试验数据的综合比较、分析,基于该厂的污泥性质以及运行工况,使用6%FeCl3+10%石灰+EM440HIB的配方,完全能够达到现有石灰加铁盐工艺的深度脱水效果以及处理量的要求,并比较综合处理成本、配方稳定性等因素,最终确定为生产性试验推荐配方。

3.3 生产性试验

3.3.1 试验方案及过程

试验日期为2017年1月~2018年3月,选取生产现场的1台板框机作为生产性试验用机,新增临时储泥罐,将卸料池内污泥提升入储泥罐,在罐内添加FeCl3、石灰等药剂,乳液絮凝剂则通过进泥螺杆泵(高压)前管道接口在线投加,最后进入该板框机试验。为了尽量减少对正常深度脱水生产的影响,以及每天对试验情况有更好的总结,试验安排在白天进行,晚上切换回厂里现状运行方式。对于效果理想的试验配方至少进行3 d以上的重复验证,以排除偶发现象对试验的影响。

3.3.2 试验检测指标

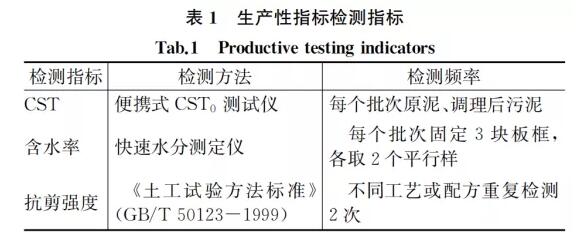

本次生产性试验,根据现状深度脱水后填埋处置的要求,检测污泥含水率及抗剪强度,具体检测指标见表1。

3.3.3 试验结果分析

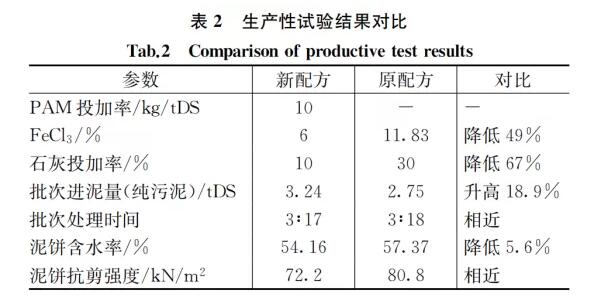

(1)主要运行参数分析:试验主要采用药剂新配方组合,同时对比现状药剂配方组合,经长期试验数据积累,平均药剂投加率及其他参数如表2所示,与现状运行模式对比,污泥处理量显著提高,平均达到18.9%;铁盐及石灰用量显著下降,下降幅度分别达到49%、67%;压滤后的泥饼含水率更低,含水率及抗剪强度均符合填埋标准。

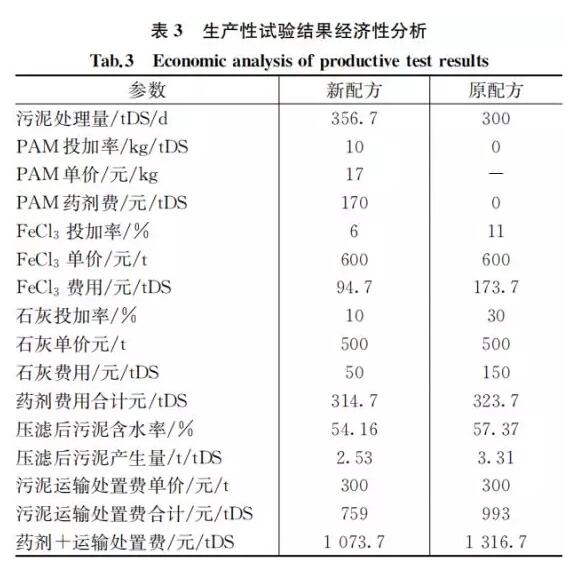

(2)经济性分析:根据上述试验结果,分析试验药剂替代经济性,当药剂单价、污泥运输处置单价不变的情况,根据上述运行结果,经综合比较后,药剂费、运输处置费可下降22%,显著节约运行成本,如表3所示。

(3)环境影响分析:采用试验配方,调理后污泥pH为8.8,而现状生产中调理后污泥pH高达12。由于pH的大幅降低,有助于减少污泥中氨气的释放。

3.3.4 试验结论

针对该厂深度脱水工艺,生产性试验结果表明,新的药剂配方组合在现状设备上能够实现生产目标,在显著提高产能的同时,大幅降低了石灰、FeCl3的投加量,产生的泥饼量也有所降低,药剂及运输处置费进一步降低,作业现场环境进一步改善,验证了其生产可行性,为整体改造提供了充分的依据。

4 结语

(1)该厂污泥深度脱水自2012年投产以来,实际处理情况一直处于满负荷运行,处理能力接近设计值,但为了保证处理效果,投加药剂量远超设计值,带来一系列问题。随着该厂污水处理量的不断攀升,对污泥深度脱水产能提高的需求不断加剧。

(2)经过小试、中试、生产性试验验证后,采用乳液絮凝剂部分替代石灰、FeCl3,在出泥含水率及抗剪强度保障的前提下,可实现处理能力的提升及药剂的节约,经综合成本比较分析,药剂及污泥后续运输处置成本可降低22%。

(3)上述试验成果为该厂污泥深度脱水改造的提供了实践经验及依据。此外,生产性试验期间气温较低,污泥不易脱水,实际生产过程中,随着季节变化还可进一步探索减少石灰甚至不加石灰的可行性,以期进一步提高产能。