近年来,环保越来越引起各行业重视,尤其是大气污染治理方面,本文主要介绍脱硫系统危害及处理排放方法,详情如下:

脱硫系统危害及处理排放方法

一、 氯离子的由来

石灰石—石膏湿法脱硫系统氯化物来源于脱硫吸收剂、补充水及煤。脱硫吸收剂石灰石中的含量一般为0.01%左右,脱硫工艺水中的含量为10—150mg/L,而FGD系统中大多数的氯来源于烟气中的氯化氢,主要是煤种的含氯量高引起的。我国煤中的氯含量一般在0.1%左右,少数煤中氯含量为0.2%—0.35%,某些高灰分煤的氯含量可达0.4%。氯在煤中主要以无机物形态存在,如氯化钙、氯化钾、氯化镁等。

二、 氯离子对脱硫系统的危害

1.强烈的腐蚀性

对不锈钢的腐蚀主要有两方面:一是破坏钝化膜;二是降低PH值。在PH值偏低的环境下,不锈钢对氯离子将会更加敏感,其常见的腐蚀类型为点蚀。另外氯离子又是引起金属孔蚀、缝隙腐蚀、应力腐蚀和选择性腐蚀的主要原因。当氯离子含量达2%时,大多数不锈钢已不能使用,要选用氯丁基橡胶、玻璃鳞片衬里或其他耐腐蚀材料。

综上所述,浆液含量高带来的一个问题就是对于浆液接触的罐体、管道和设备的腐蚀,必须采用更高级的防腐材料和设备,这就增加了投资。

2.抑制塔内的化学反应

在湿法脱硫系统浆液中,氯化物大多以氯化钙的形式存在。钙离子浓度的增大,在同离子效应的作用下,将抑制石灰石的溶解,降低液相的碱度,从而影响到吸收塔内的化学反应,降低了SO2的去除率。的扩散系数较大,具有排斥HSO3或SO3的作用,影响SO2的物理吸收和化学吸收,抑制脱硫反应的顺利进行,导致脱硫效率下降。另外,随着吸收塔浆液氯离子含量的增加,浆液性质可能会改变,塔内浆液会产生大量的气泡,造成吸收塔溢流,甚至导致浆液进入原烟道。

3.影响石膏品质

吸收塔浆液中氯化物浓度升高,会引起石膏中剩余的脱硫剂量增大,还会是副作用石膏中的含量增加含量达到一定值时,就需要大量的冲洗水,这就无法保证石膏品质。当含量过高时,将会对石膏含水率产生不利影响,使石膏脱水性能急剧下降。石膏用作水泥缓凝剂时,对石膏中的氯含量有严格的要求,一般要求小于0.1%。因此,氯化物含量高时需附加除氯的措施,使后续处理工艺复杂,费用增加。

4.增加用电

具有较强的配位能力,在高浓度下会迅速与烟尘中的Al、Fe和Zn等金属离子配位形成络合物。这些络合物将Ca或CaCO3颗粒包裹起来使其化学活性严重降低,浆液的利用率下降,最终导致吸收塔浆液在的CaCO3过剩,但PH值却无法上升,脱硫效率低。要想达到预想的脱硫效率就得增加溶液和溶质,这样就使得浆液循环系统电耗增加。

三、 氯离子的控制措施

以上分析表明,虽然氯在煤、水及脱硫剂中的含量极低,但对湿法脱硫来说是一个关键因素。浆液中过高时,最有效的办法是加大脱硫废水的排放,但是要降低废水中的也是非常困难的,投资和运行费用都很高。本厂2X350MW机组烟气脱硫工程控制的几种措施:

(1)脱硫废水中含量合格或接近合格值采取以下方法:

1.液水应尽量可能用于石灰石浆液制备,避免直接回收吸收塔,从而减少吸收塔浆液中含量;

2.石膏在脱水的过程中会带走一定的,所以石膏在脱水时尽量少冲洗石膏饼。

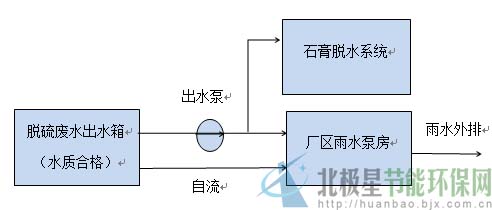

3.将脱硫废水排至厂区雨水池,通过雨水稀释后,随厂区雨水一同排放。

(2)定期对吸收塔浆液中的含量进行测量,严格控制吸收塔浆液中的氯离子含量,如若不合格采取如下方法:

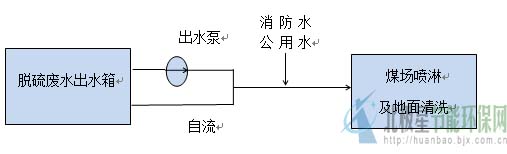

1.将脱硫废水排至煤场,用于燃煤的降尘及地面的冲洗;

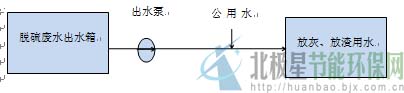

2.通过脱硫废水出水泵将废水输送至放灰及放渣系统,配合公用水共同用于灰渣的加湿。

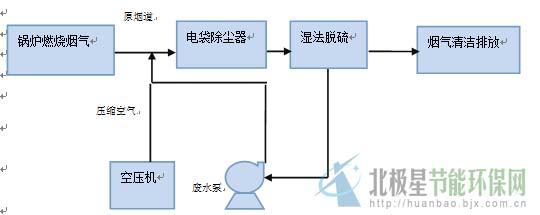

3.将脱硫产生的废水由废水泵提供动力送至空气预热后的烟道,然后通过压缩空气加压,从雾化喷嘴喷出。

四、 总结

1.脱硫系统中含量要通过控制脱硫系统补水及吸收剂的含量来减少。

2.脱硫系统运行过程中吸收塔浆液氯化物浓度的控制可按煤中氯含量确定。

3.合理的选择脱硫废水的排放渠道,加强脱硫废水的排放。